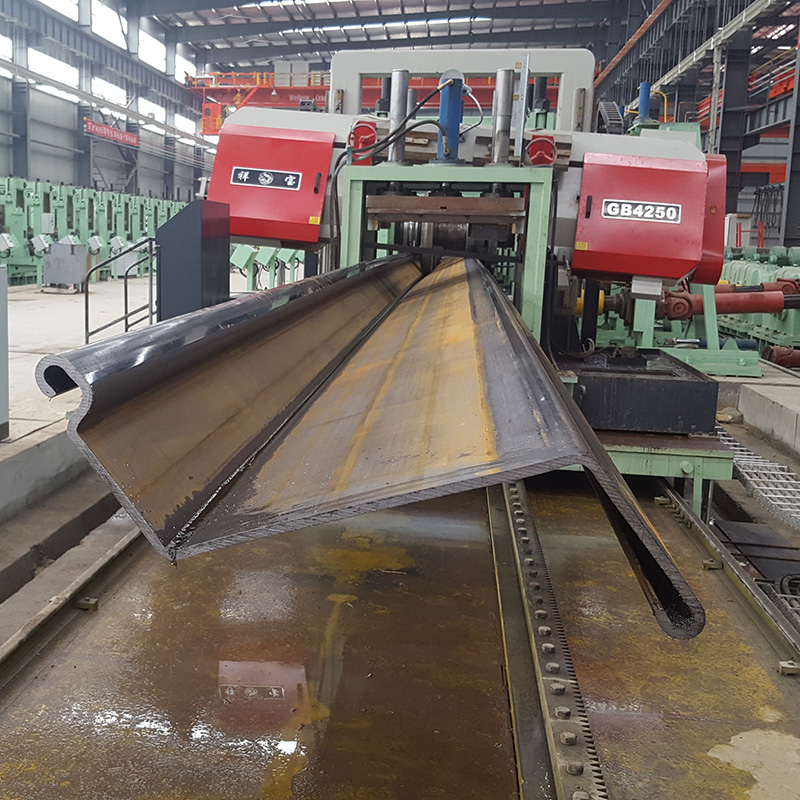

Taśma stalowa jest poddawana ciągłemu zginaniu na zimno, aby utworzyć przekrój w kształcie litery Z, U lub innego kształtu, który można łączyć ze sobą za pomocą zamka w celu budowy płyt fundamentowych.

Grodzice stalowe wytwarzane przez walcowanie na zimno są głównymi produktami stali walcowanej na zimno w inżynierii lądowej i wodnej.Grodzice stalowe są wbijane (wciskane) w fundament za pomocą kafara w celu połączenia ich w celu utworzenia ściany z grodzic stalowych w celu zatrzymywania gleby i wody.Powszechnie stosowanymi typami przekrojów są: U-kształtny, Z-kształtny i prosty środnik.Grodzice stalowe nadają się do podpierania miękkich fundamentów i głębokich wykopów fundamentowych z wysokim poziomem wód gruntowych.Konstrukcja jest prosta, a jej zaletami są dobre właściwości hydroizolacyjne i możliwość ponownego użycia.Stan dostawy grodzic stalowych Długość dostawy grodzic stalowych formowanych na zimno wynosi 6m, 9m, 12m, 15m i może być również przetwarzana zgodnie z wymaganiami użytkowników, przy maksymalnej długości 24m.(Jeśli użytkownik ma specjalne wymagania dotyczące długości, można je zaproponować przy składaniu zamówienia) Grodzica stalowa formowana na zimno jest dostarczana według ciężaru rzeczywistego lub według ciężaru teoretycznego.Zastosowanie grodzic stalowych Formowane na zimno grodzice stalowe charakteryzują się wygodną konstrukcją, szybkim postępem, brakiem potrzeby stosowania ogromnego sprzętu budowlanego i korzystnym projektem sejsmicznym w zastosowaniach inżynierii lądowej oraz kształtem przekroju poprzecznego blachy stalowej formowanej na zimno pale można zmieniać zgodnie ze specyficznymi warunkami projektu i długością, dzięki czemu projekt konstrukcyjny jest bardziej ekonomiczny i rozsądny.Ponadto, dzięki zoptymalizowanemu projektowi przekroju grodzic stalowych formowanych na zimno, znacznie poprawiono współczynnik jakości produktu, zmniejszono wagę na metr szerokości ściany pala, a także obniżono koszt projektu.

Urządzenie ma następujące zalety:

●Popraw wydajność operacyjną i produkcyjną

●Wysoki stopień automatyzacji, redukujący wkład personelu

●Poprawa środowiska pracy i bezpieczeństwa

● Poprawić stabilność jakości produktu, stabilne i niezawodne formowanie oraz sprostać produkcji materiałów o różnej grubości i wytrzymałości

●Popraw wydajność produktu

●Zmniejsz koszty sprzętu

●Korzystając z oryginalnego niemieckiego oprogramowania do projektowania przepustów COPRA, analizując naprężenia procesu formowania profilu zginania na zimno, można określić najbardziej odpowiedni proces formowania zginania na zimno i przebieg odkształcenia przed wyprodukowaniem rolki, a technologia symulacji elementów skończonych może być wykorzystywane do symulacji W procesie walcowania na zimno projekt walca jest optymalizowany, a symulacja naprężenia-odkształcenia służy do sprawdzenia, czy w projekcie istnieje niebezpieczny obszar podatny na wady.

●Aby zaoszczędzić czas na wymianę rolek przy zmianie specyfikacji, przygotowano urządzenia do szybkiej wymiany wału i wału napędowego oraz oprzyrządowanie do wymiany rolek.

Czas postu: 21-02-2023